Contexte et besoins du client

Dans la fabrication électronique, garantir une dépose précise de la colle avant la pose du circuit imprimé dans la machine à braser est crucial pour la qualité du produit. Un client avait besoin d’un système d’inspection automatisé pour vérifier la précision de l’application de la colle, car des défauts de dépose pouvaient entraîner des défaillances du produit.

Après la dépose de la colle en amont de la machine, des problèmes tels qu’une application incomplète, des fuites ou un contact accidentel avec des composants de mémoire vidéo peuvent survenir, nécessitant une inspection. Auparavant, l’inspection reposait sur une surveillance manuelle, source de fatigue, d’incohérences et d’un manque de données d’inspection traçables.

Défis

- Limites de l’inspection manuelle: Les opérateurs devaient surveiller le processus en permanence, ce qui augmentait le risque de fatigue et d’erreurs de jugement.

- Turnover élevé du personnel: Les différents inspecteurs appliquaient des critères de jugement différents, rendant la standardisation difficile.

- Manque de traçabilité: L’inspection manuelle ne permettait pas la sauvegarde des images ni le suivi des données, ce qui compliquait la gestion de la production.

Solution et technologies clés

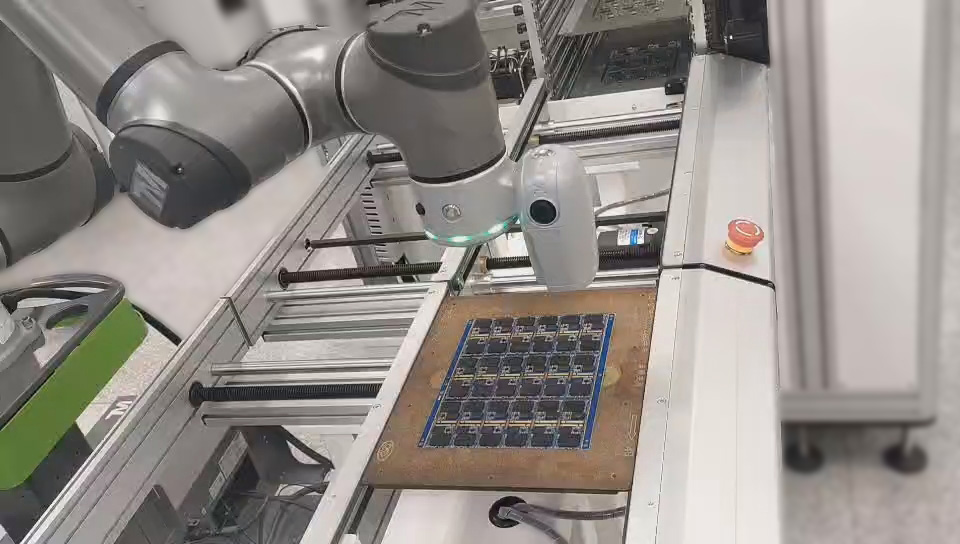

Le bras cobot de Techman Robot a fourni une solution d’inspection automatisée, intégrant une technologie avancée de vision et de classification par IA pour garantir une détection précise de la dépose de colle. Il a ainsi résolu efficacement les inconvénients mentionnés ci-dessus et permis d’automatiser le flux de travail.

-

Imagerie et détection

- Le cobot IA a été déployé pour inspecter l’application de colle sur les circuits imprimés avant le processus de brasage.

- Le bras cobot a détecté une dépose correcte et incorrecte, distinguant « OK » (colle correctement déposée) et « NG » (colle manquante ou mal placée).

- Toutes les images et les résultats d’inspection ont été sauvegardées dans une base de données à des fins de traçabilité et d’optimisation du processus.

-

Entraînement du modèle IA

- Durée de l’entraînement : environ 10 minutes

- Fonction IA utilisée : Classification IA

- Taille des données : 130 images OK, 80 images NG

- Produits OK : Inspection réussie et passage à l’étape de production suivante

- Produits NG : Signalés pour reprise, empêchant les unités défectueuses de progresser dans le processus.

-

Performance

- Vitesse d’inspection : 108 tâches visuelles réalisées en seulement 30 secondes, améliorant considérablement l’efficacité.

- Précision d’inspection de 99,9 %

- Taux de fausses alarmes inférieur à 0,1 %

- Taux de surproduction inférieur à 0,1 %

Scénarios d’application

- Vérification automatisée de la dépose de colle avant l’entrée du circuit imprimé dans la machine à braser

- Identification de la colle manquante ou mal placée pour prévenir les défauts du produit

- Inspection en temps réel avec collecte automatisée de données pour le contrôle qualité

Avantages

-

Précision et cohérence améliorées

- Suppression des erreurs humaines grâce à l’automatisation du processus d’inspection.

- Précision de 99,9 % obtenue grâce à la classification par IA, garantissant des produits sans défaut.

-

Efficacité accrue

- L’inspection entièrement automatisée a réduit le recours aux opérateurs manuels.

- Le temps de traitement a été considérablement réduit, ce qui a accéléré la production.

-

Traçabilité améliorée

- L’inspection assistée par IA a enregistré tous les résultats et les images des tests pour la gestion de la qualité.

- La lecture des codes-barres et le suivi des numéros de série ont permis un suivi efficace de la production.

Conclusion

Le cobot a transformé avec succès l’inspection de la dépose de colle sur PCB en intégrant une automatisation intelligente, une classification pilotée par l’IA et une technologie de vision avancée. Cette solution améliore non seulement la précision et l’efficacité, mais fournit également des données de traçabilité précieuses, garantissant des normes de fabrication plus strictes et des coûts d’exploitation réduits. Ce cas illustre comment les fabricants peuvent exploiter l’IA pour optimiser leurs lignes de production et maintenir un contrôle qualité supérieur.