此文章之範例適用於下列條件:

TMflow 軟體版本: 2.20 或以上。

TM 手臂硬體版本:All versions

其他特殊軟硬體需求:

- 光電感測器 (Panasonic EX-11A)

- 氣爪 (SMC MFH2 20D1 + Finger)

- 料籃勾爪

請注意,新舊版本之差異可能導致操作介面、步驟上會有所差異。

所有版本皆適用

情境介紹 #

環境配置 #

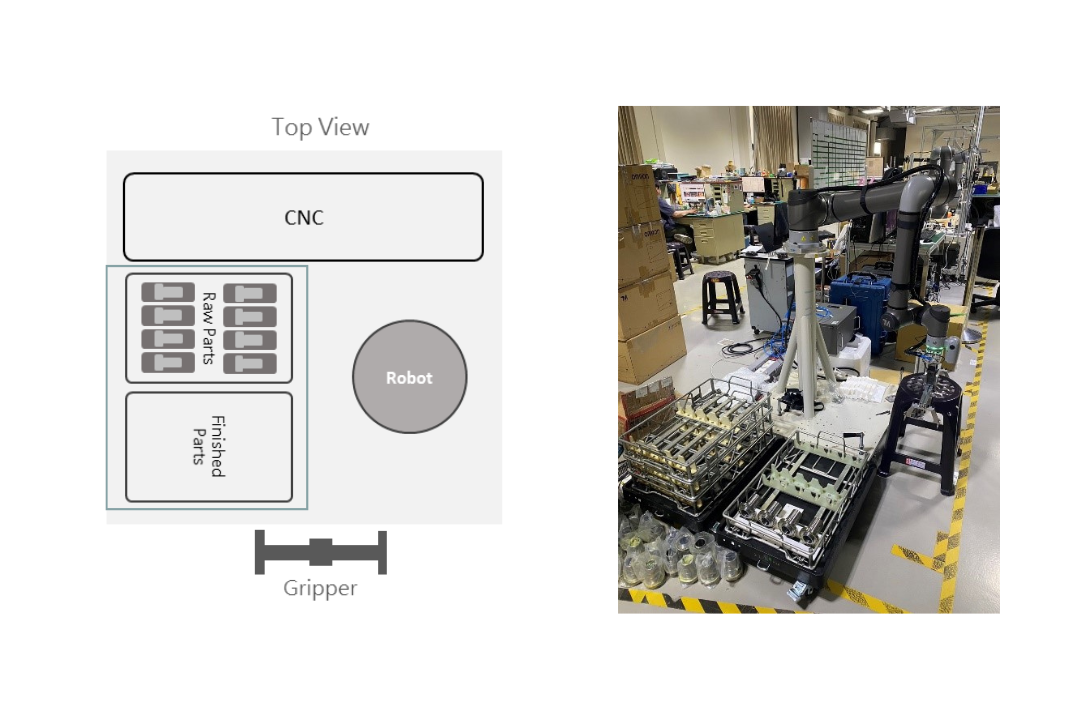

送料區有兩疊料,料件放置於料箱中料架內,料箱層層堆疊,一疊料放置生料,一疊料放置熟料,本案例料件使用減速機軸工件。

機台上下料流程 #

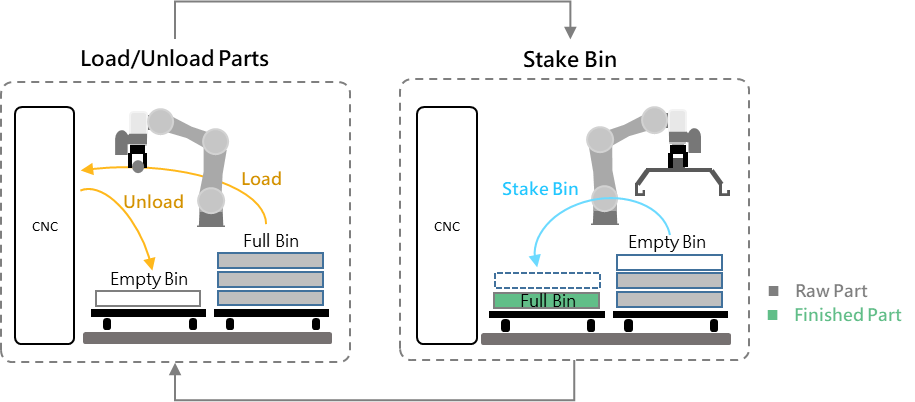

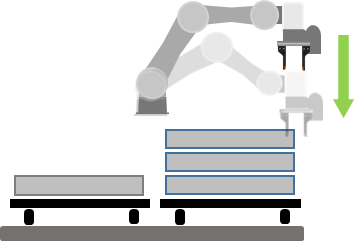

上下料的流程主要分成兩部分: 第一部分為CNC機台上料與取料,手臂定位完生/熟料箱後,會開始從生料籃區域上料至CNC機台內,待料件加工完成後,從CNC機台內取料放至熟料箱內,重複直到生料箱為空。第二部分為料框的堆疊,必須將原本裝生料的空籃拿起堆疊至熟料區以進行下一層的上下料流程,流程如下圖所示。

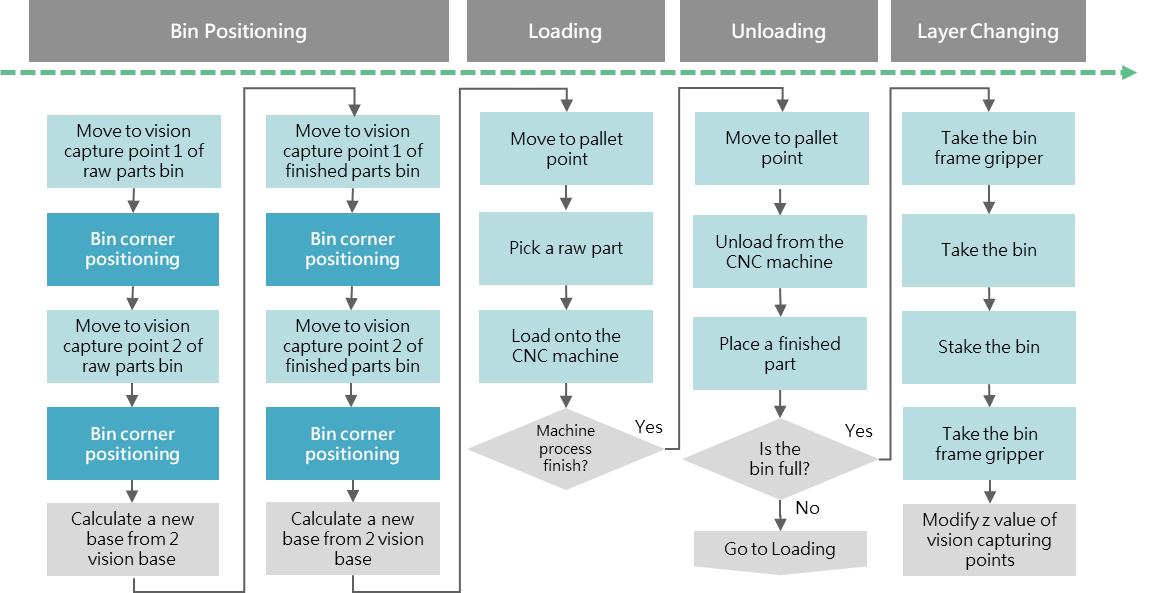

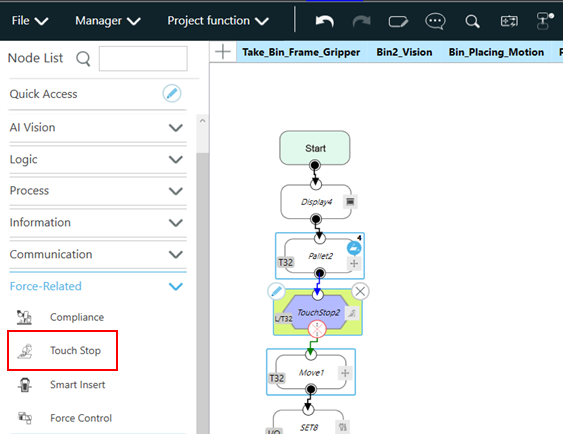

TMflow專案流程如下圖所示,主要包含四個步驟:定位料籃 > 上料至CNC機台 > 從CNC機台下料 > 換下一層料籃,在取起料籃前須先夾取料籃勾手。

技術解說與功能設置 #

視覺定位 #

- 利用料框對角定位銷當作特徵,由於不同料框製作上有些差異加上外觀磨損,透過視覺定位模板比對難以適應所有料框,因此採用AI Object Detection辨識,運用資料增強與蒐集不同環境光源下的訓練照片增強模型,可以克服定位銷因外型差異導致辨識錯誤之問題。

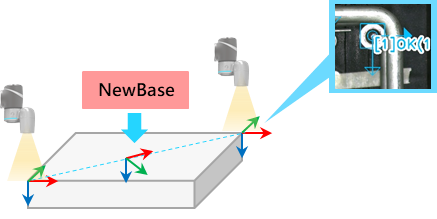

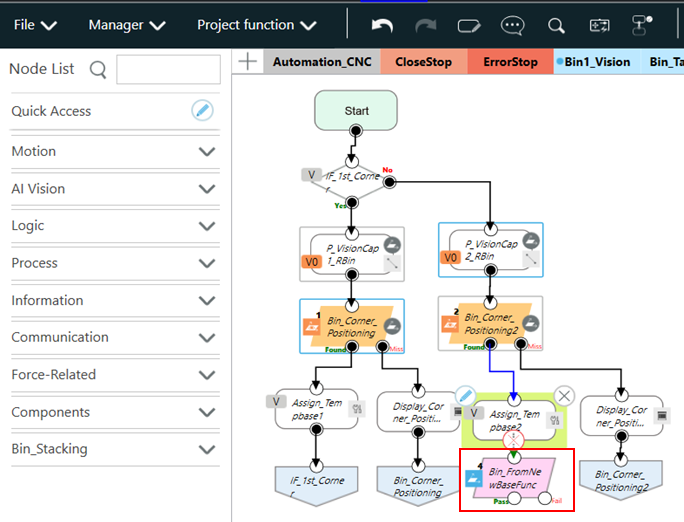

- 為辨識料框方向性,分別拍攝料框對角進行定位得到兩個Vision Base,再使用NewBase節點基於兩個Vision Base合成料框坐標系,後段上下料動作皆基於此NewBase進行點位教導。

在Flow中操作如下圖,請先建立兩個Vision Job分別辨識料籃的兩個角,兩視覺任務之拍攝點位設置方法如下圖,橫跨一個板子於料籃上層平面,將Landmark放置於板子之上方向對齊料籃邊框,拖動手臂使得相機於Landmark之上一定距離,

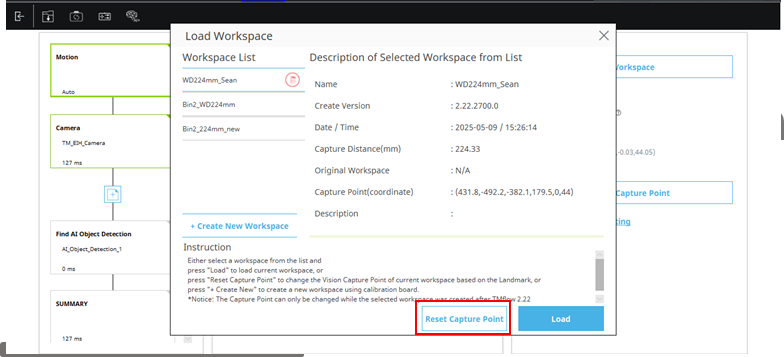

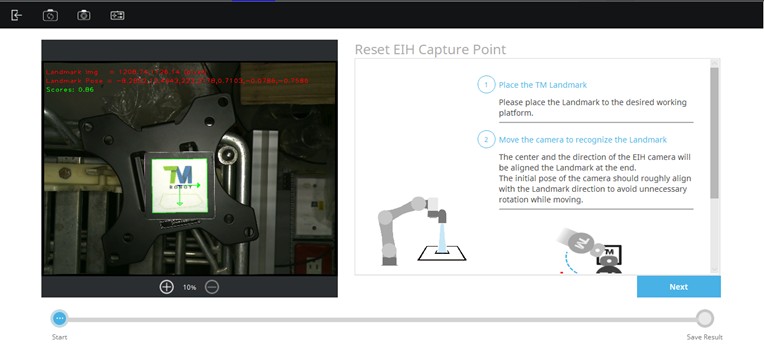

開啟視覺任務編輯頁面使用工作平面設置中的重設初始拍攝點位功能(TMflow 2.20功能),選擇當初蒐集物件偵測訓練影像所使用之工作平面,

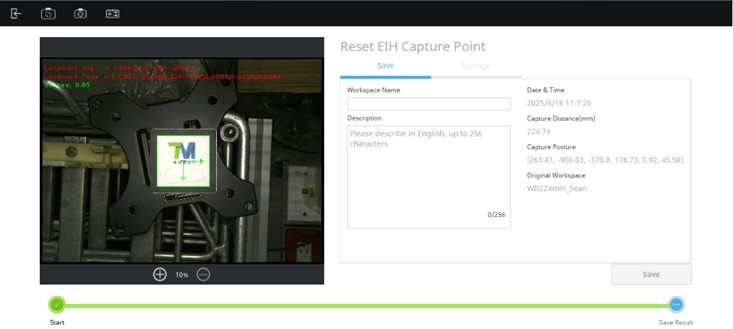

按下下一步開始移動手臂還原工作高度,必記錄當下拍攝點位,或是選擇另存成另一個工作平面。

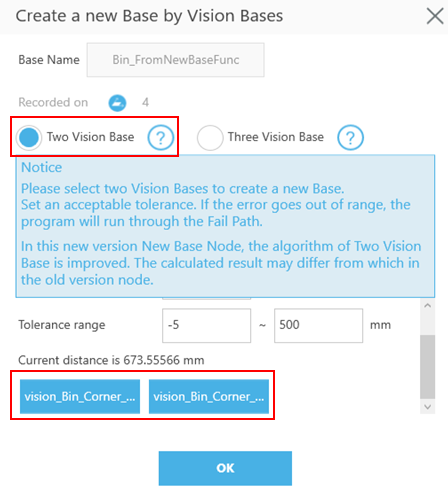

在兩個視覺任務執行完的流程後,建立一個NewBase節點,從中選擇所使用的兩個Vision Job即完成合成座標的設定。

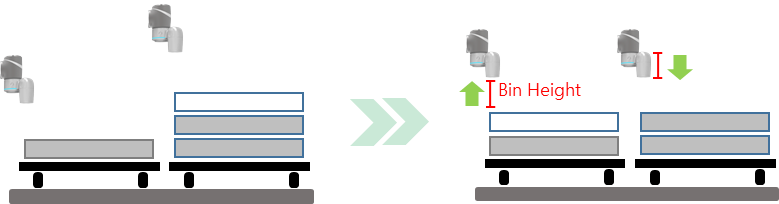

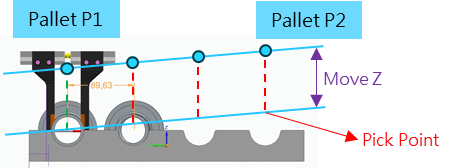

- 拍攝點位會隨著料箱取放而改變高度,將一個生料籃堆疊至熟料籃堆上時,生料籃下一個循環之拍照點位降低了一個料籃的高度,熟料籃則增加了一個料籃的高度,如下圖所示。

- 由於背景送料車與銷丁外型相似關係,加上環境光源會機率性出現定位錯誤之情況,如下圖所示:

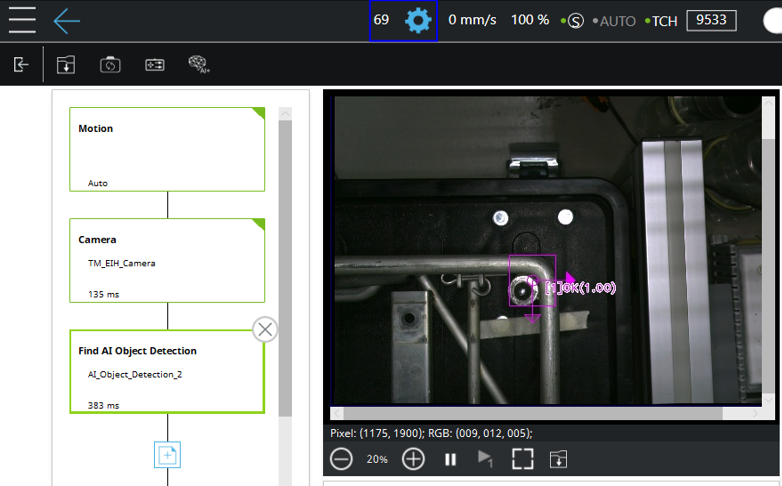

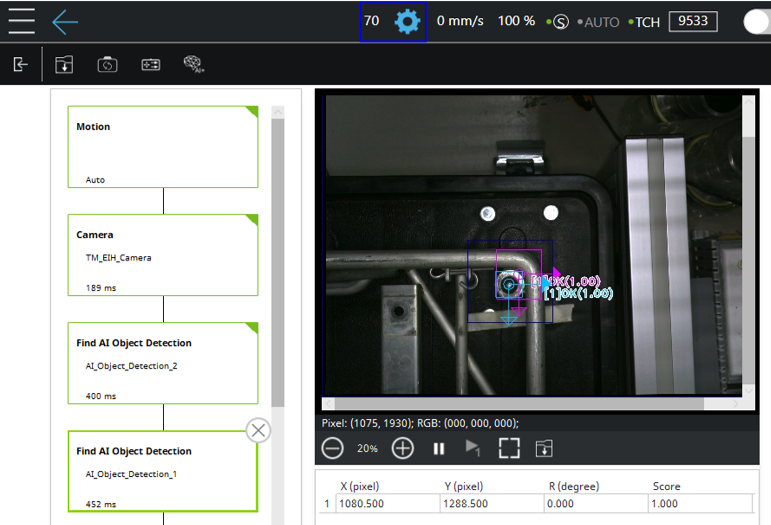

遇到此情況可以使用兩個Object Detection模型,第一個物件偵測模型先辨識大範圍獨有特徵當作粗定位,如下圖,此時辨識物件Bounding Box範圍可框選銷丁外加周圍料框,形成獨有特徵較不易辨識錯誤。

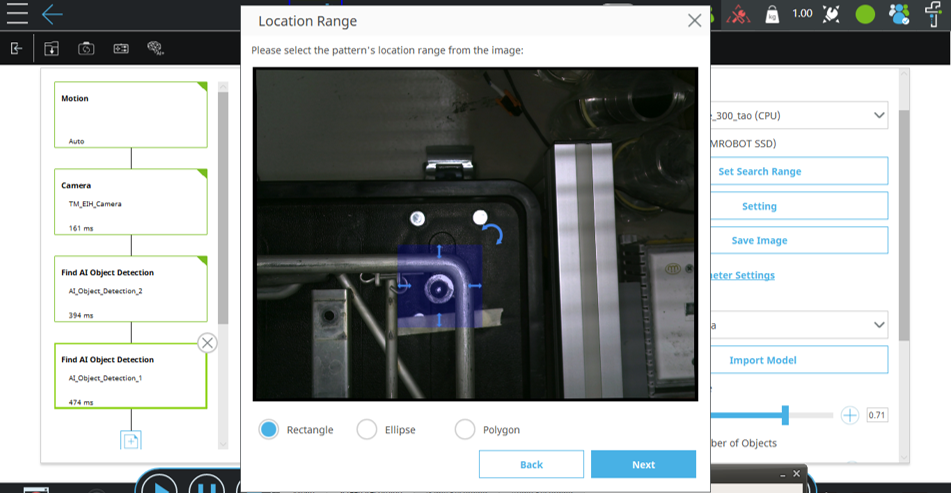

第二個物件偵測模型則辨識銷丁做細定位,Bounding Box貼齊銷丁外緣,並在此Find模組中設置搜尋範圍(Search Range),搜尋範圍會隨著前一個Find定位結果移動,此時在搜尋範圍內找到的物件才會被輸出,可以免除背景的干擾。

深度探測 #

手指末端之光電感應器在本案有兩個用途:

料籃層數探測 #

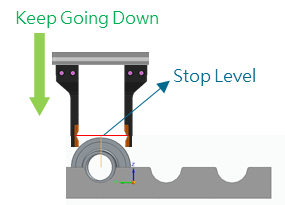

初始階段送料車到達工作站,手臂會由上方特定高度往下探測直到光電感測器遮斷停止,如下圖所示,此時可藉由機器人當前末端座標Z值推估料籃堆之高度,由於單個料籃的高度為已知,因此可以進而判斷當前層數,以至對應的高度開始上下料作業。

料件夾取深度補償: #

人工教導Pallet時高度有些許的偏差,或是料籃的些微差異均有可能造成取料點位深度不一,導致取料點位置不一致而上料失敗,如下方示意圖。

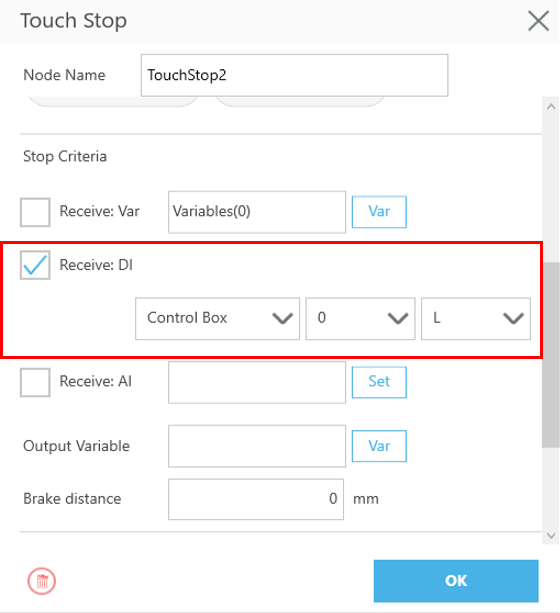

因此本案例透過在末端夾爪裝置一對射光閘,遮斷時輸入訊號為Low,搭配Touch Stop功能,可以讓末端夾爪沿著工具Z軸下降,直到光閘遮斷後停止,再下降特定高度夾取工件,如此一來可以確保每次夾取高度相同,補償點位高度誤差。

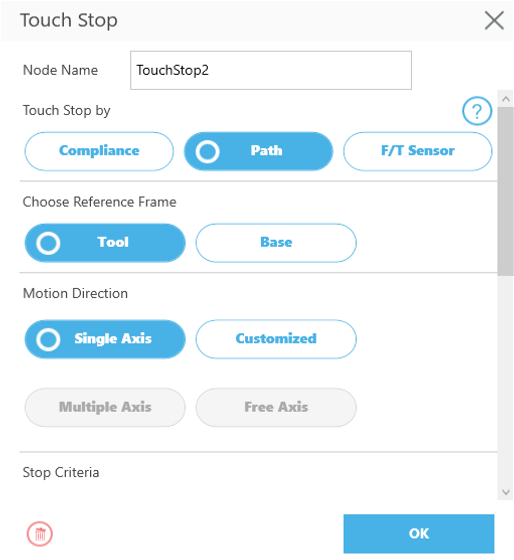

Touch Stop節點設定如下圖,在Pallet節點後連接一個Touch Stop節點,節點內選擇Path,參考坐標系選擇Tool,動作方向選擇單軸 (Z軸),停止條件選擇末端光閘連接的輸入腳位,當輸入訊號為Low時停止下降。